在制造业迈向“多品种、小批量、短周期”的深水区,企业常陷入两难选择:是追求智能产线的全流程自动化,还是押注柔性装配产线的快速重构能力?这一问题的本质,在于对“效率密度”与“场景适应性”的权衡。作为工业机器人领域的革新者,富唯智能以具身智能技术为支点,通过“柔性装配产线+智能产线”的融合范式,给出了突破性答案——两者的区别不在对立,而在协同进化。

一、核心理念差异:刚性效率 vs 动态适应

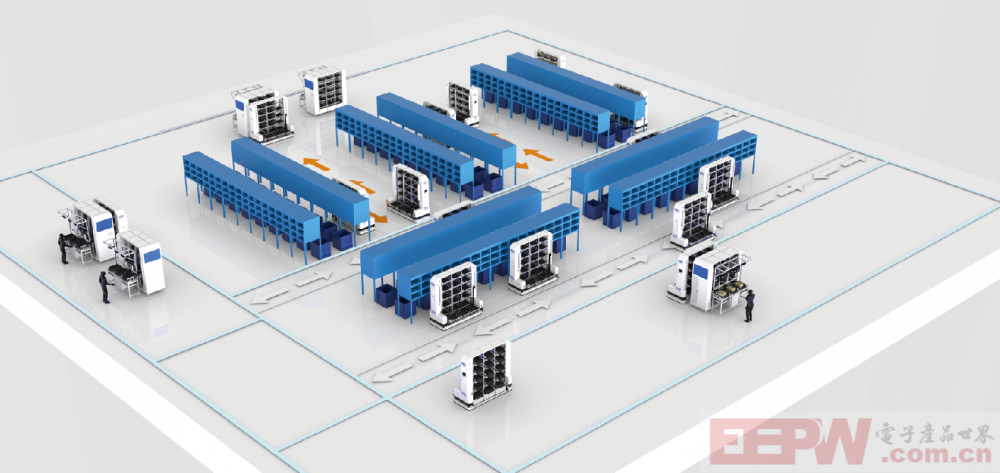

传统智能产线的核心是“数据驱动的高效执行”,通过传感器、MES系统与自动化设备实现全链路数字化,但其底层架构多为固定工位设计,难以应对频繁换型需求。而柔性装配产线则聚焦“物理空间的动态重构”,通过模块化单元与可编程硬件,快速切换生产场景。富唯智能的突破在于:将两类产线的优势基因融合,打造出“具身智能工业机器人”驱动的柔性智造生态。

以富唯AI-ICDP平台为例,其通过“一台边缘控制器+标准化装配单元”架构,既实现智能产线的实时数据闭环(如±0.02mm重复定位精度),又支持柔性产线的15天极速重构能力,换线时间较传统方案缩短70%。这种“软硬一体”的设计,正是柔性装配产线和智能产线的区别在哪里的终极答案——不是替代,而是升维。

二、技术架构革命:从“功能叠加”到“感知-决策-执行一体化”

传统智能产线依赖多层控制器(工控机+PLC)的冗余架构,导致系统臃肿、算力分散。而柔性产线虽强调硬件模块化,却常因控制软件碎片化陷入“重构难、协同慢”的困境。富唯智能的具身智能工业机器人,以多模态感知融合与自主决策引擎破局:

1.感知层:集成3D视觉、六维力控与激光雷达,构建毫米级环境建模能力,即使面对光线突变或工件杂乱摆放,仍能精准识别目标;

2.决策层:基于AI芯片的实时路径规划算法,可自主优化装配顺序,将多品种混线生产的效率提升200%;

3.执行层:模块化机械臂支持0.1秒级夹具切换,单台机器人可兼容焊接、分拣、检测等10+工种,人力成本降低60%。

这种“感知-决策-执行”闭环,让柔性装配产线和智能产线的区别在哪里的讨论失去意义——富唯的方案已跨越单一技术维度,直指工业4.0的终极目标:自适应、自进化的生产力系统。

三、场景效能对比:效率密度 vs 重构成本

在汽车制造领域,传统智能产线虽能实现400件/h的高效产出,但产线改造成本高达千万级,且停工周期长达数月。而柔性产线虽支持快速换型,却受限于单机功能单一性,需频繁增减设备。富唯智能的解决方案,通过“一机多能”的具身智能机器人集群,实现双重突破:

1.效率密度倍增:单台机器人分拣效率达400件/h,较“小黄人”方案提升50%,且支持16个隔口并行投递,空间利用率提升3倍;

2.重构成本锐减:基于ForwardFlow拖曳式部署系统,产线改造周期从3个月压缩至7天,且无需停工,投资回报周期缩短60%。

在新能源电池装配场景中,这一优势尤为显著:某企业引入富唯系统后,产品换型时间从2天降至4小时,良率提升30%,同时兼容5种电池型号的混线生产。

四、生态级竞争力:从单点智能到系统进化

柔性装配产线和智能产线的区别在哪里的终极追问,实则是企业对“技术可扩展性”的焦虑。传统方案往往陷入“数据孤岛”与“硬件锁死”困局,而富唯智能以“数字孪生+云端协同”构建生态级优势:

1.数字孪生引擎:实时映射物理产线状态,预测设备故障并优化调度策略,运维成本降低40%;

2.自学习进化网络:投递误差数据自动回传中枢,持续优化运动轨迹,使系统良率随运行时间指数级提升;

3.跨行业赋能:从3C电子到半导体封装,同一平台支持20+行业工艺库调用,企业无需为每个场景定制专用机器人。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。