惯性环作为汽车发动机减震器中的核心组件,其生产流程在汽配厂中显得尤为重要。在惯性环的生产车间,每一个工件都需要历经铸造、粗加工、精加工以及规格复检等多重精细工序,方能完成其从原材料到成品的华丽蜕变。而在这一系列的加工过程中,工件的上料成为生产线上不可或缺的一环。因此,确保惯性环生产过程中的高效、精准上料,对于提升整体生产效率、保证产品质量具有至关重要的作用。

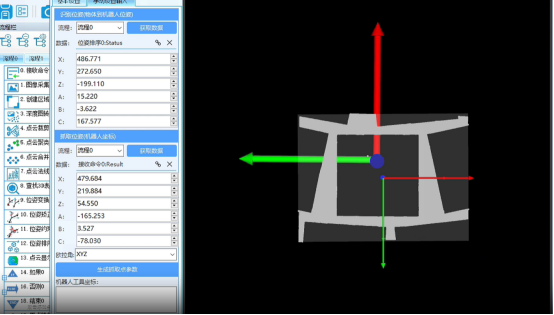

3D视觉引导惯性环精准上料

项目背景

随着制造业对自动化和智能化生产的需求不断增加,惯性环作为一种重要的机械零件,在航空、航天、汽车等领域有着广泛的应用。然而,传统的惯性环上料方式通常依赖于人工或预编程的机器人,这种方式在应对复杂的形状、尺寸和位置变化时存在局限性,导致生产效率低下、精度难以保证,且成本高昂。

项目难点

工件为环状,表面反光且覆有油膜,现场环境光线复杂,对3D相机的成像能力提出了较高要求;

工件尺寸大、堆叠层数多,上下料精度要求高;

工件及现场设备价值昂贵,品控标准严苛,因此机器人必须实现稳定且精准的上下料操作,严格避免任何可能的碰撞或剐蹭,以确保生产过程的顺利进行并减少潜在损失;

工件品规丰富多样,且更新速度频繁,生产节奏紧凑高效。为适应这种变化,新增品规的引入必须无缝对接现有生产流程,确保生产效率不受任何影响。

项目优势

采用先进成像算法,可以适应各种环境的光线;

大视野、大景深的富唯智能3D相机,支持高精度大面积作业。适合于大工件、大托盘、深框抓取等场景;

先进视觉算法,支持十数种工件品规。快速实现多品规的柔性兼容。

核心价值:

使用富唯智能机器人对惯性环稳定抓取,显著减少货损,提升生产效率。

通过引入富唯智能3D视觉解决方案,产能较之前提升了3倍。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。